本文使用高频超声波的半导体单片清洗中的微粒子去除进行了研究。水中的超声波在波导管内传播时,根据波导管的内径形成平面波以外的波导管模式,此时,通过LDV测量确认了波导管弯曲振动,成为具有行波分布的传播体。 另外,实验表明,如果在形成清洗液膜的晶片基板上接近配置波导管,利用透过波导管的超声波可以得到均匀的微粒子去除。 在具有行波分布的导波管中,不需要由于空化气泡的捕获而引起的抗压,有可能进行微粒子的去除,有望应用于半导体器件的无损伤清洗。

在液膜照射中,由于将传播体靠近晶圆配置,因此形成了比浸渍照射更均匀的声场。 其结果是,在120nm的图案中没有损伤,得到了90%以上的微粒子去除率。此外,正在研究使用在晶圆上形成的铝膜和光刻胶(PR)膜作为缺陷成像膜的方法,结果,即使在低输入下,也观测到了由空化产生的孔缺陷。

对不仅适用于CMP后清洗,还适用于32 nm以后的下一代微细图案清洗的超声波清洗机的开发进行了重大研究,提出了以石英波导管为传播体的超声波清洗机用振子。

本文提出了以石英波导管为传播体的超声波清洗机用振动预,并说明了液膜照射下超声波传播的原理。 通过激光多普勒振动速度计(LDV)测量试制的传播体的振动速度分布,确认其动作符合提案,其次,进行微粒去除率测量,确认波导管型能够均匀去除微粒子,另外,观察超声波照射产生的空化气泡,考察其与微粒子去除的关系。

超声波照射的原理

[敏感词]说明用传播体变换来自声源的超声波振动,照射到液膜上的过程。振动分布由传播体的形状和材料常数决定,通过计算式确认得到的波长,另外,通过FDTD 法进行分析,掌握波导管内形成的波导模式。

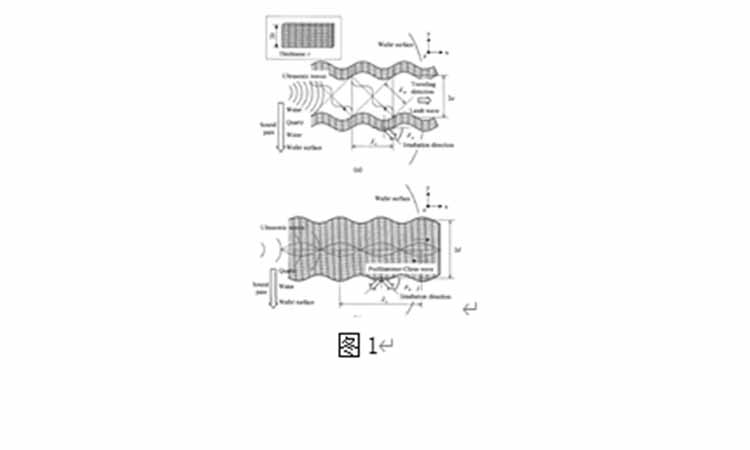

对由传播体的形状决定的振动分布进行说明。图1是作为传播体的波导管和实心棒的俯视剖视图,水平配置在形成液膜的晶片上,在图1(a )的波导管型中,从声源照射的超声波在充满波导管内的水中通过纵波传播。为了使波导壁弯曲波振动,需要使波导管的内径2α相对于水中的波长λw变大,产生平而波以外的模式。

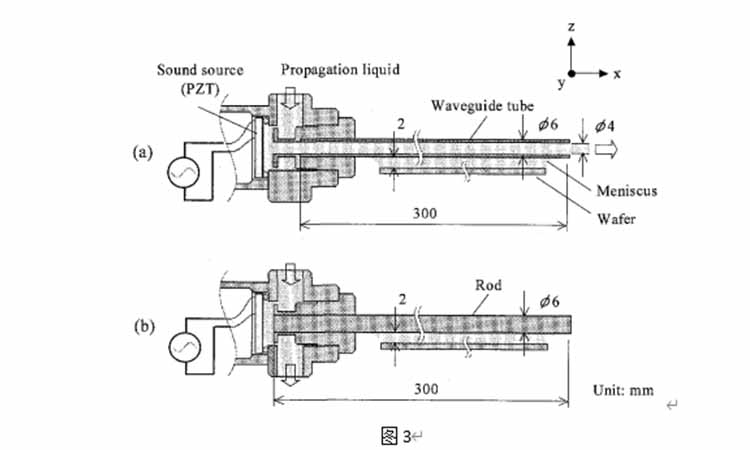

显示试制的波导管型及实心棒型振子的结构,通过激光多普勒振动速度计(LDV)测量各个传播体的振动速度分布。试制的液膜照射用振动器的结构如图3所示,这是垂直于晶片的切割图,向波纹表面供给洗液后,在波纹表面和传播体之间通过表面张力形成洗液膜。 振动器由声源部分和传播体构成。图3(a)是波导管型,作为传播体使用内径4mm、厚1nlIn、长300 mm的石英玻璃管,波导管与不锈钢制的受音部连接,从声源到受音部的腔体进行调整,腔体是向波导管供给的传播液的流路,波导管的保持使用0环,采用容易装卸的结构。

测定方法和结果

用LDV测量了波导管及实心棒的振动速度分布。 图4表示装置构成,使用的LDV的响应频率为10 Mliz的e饵轴台以0.15 mm的间距移动,在相当于200 mm晶圆设置位置的A、B、G的r处测量了振动速度分布,测量是在空气中工作的静态特性,以频率900kHz、输入10W驱动声源,通过频谱分析仪获取输出电压的基本波成分,传播液的溶解氮浓度通过调节器保持恒定。

为了测量微粒子去除率,我们确认了波导管型的微粒子均匀去除是可能的,并观察了超声波照射产生的空化气泡,考察了与微粒子预去除的关系。传播体被布置成穿过波的中心,并且通过轴台的扫描,超声波可以被辐射到波的整个表面。

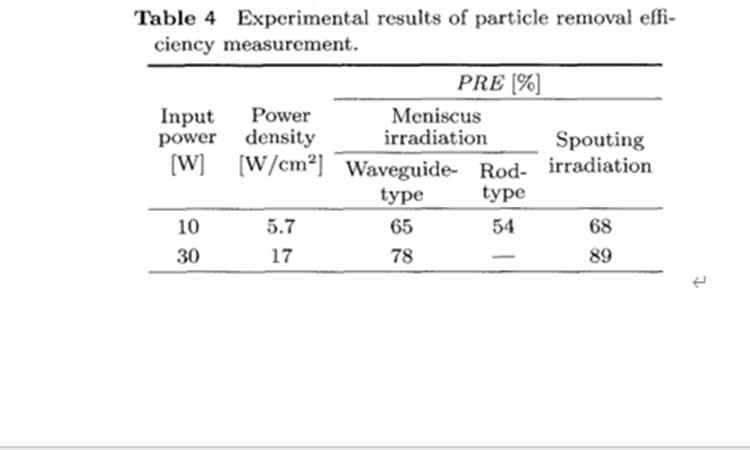

振动器的扫描次数在液膜照射和流水照射时不同,超声波照射时间均为20s。 洗涤液是氮饱和水(N2浓度:18Ppm)。 测量结果如表4所示,流水照射在声源输入30W时得到了89%的PRE。

因此,在实际使用中要求90%左右的PRE。 波导管型的PRE在30W时为78%,10W时为65%,虽然略低于流水照射时的PRE,但确认了可以除去微粒子,实心棒在10W时为54%,结果低于波导管型。

接下来,测量液膜照射中的细颗粒去除分布,将附着在韦伯上的0.2μm直径的微粒子增加到7x104个左右,在波导管的正下方残留有微粒子,如果向y轴方向扫描传播体,则可以全面除去。

在使用水听器的声场测量中,存在诸如由于空化引起的元件损坏和水听器本身干扰声场的问题,为了测量液膜中的声场,利用频谱分析仪,对输出电压进行频率分析的结果如图所示。在声源中获得的输入密度为17w/cm2,如果不考虑声源的转换损失,则在LT波的情况下,波导管内的声压被计算为714kPa,并且通过波导管侧面的声压比波导管内的声压低四分。

但是,由于生成空化气泡所需的声压为100kPa左右,可以认为是100kPa以希的声压。 这里的空化只要不被驻波分布捕获,作为不产生压坏的稳定空化,反复进行膨胀和收缩振动。 在稳定的空腔周围,观察到了称为微流的流动。 另外,也有报告指出微流式传输的微粒子去除效果。因此,波导管型振子的微粒子去除是在稳定的空化作用下进行的,有可能不伴随空化压碎。

在实际的清洗工序中,有使用作为药液的氨过氧化氢水的工序,通过将pH提高到11左右,以达到除去微粒子及防止再附着的目的。在流水照射中,由于保持声源的外壳和包装与清洗液接触,因此可以使用的pH有限度,但是在波导管型中,接触液体部件只有作为传播体的石英,可以使用的pH没有限制。通过沿传播体集中气泡分布,可以得到比驻波更均匀的微粒去除分布。

结果

本文提出了以石英波导管为传播体的超声波清洗机用振子,并说明了超声波传播的原理。 通过激光多布拉振动速度计(LDV)测量试制的传播体的振动速度分布,确认了按照提案形成了行波分布。 测定微粒子去除率的结果显示,波导管型的去除率略低于流水照射的去除率,但可以去除微粒子,通过超声波照射,观测到了液膜中的空化气泡,气泡分布为微粒子去除分布,可以说气泡的举动与微粒子去除相关,另外,微粒子去除分布因传播体的振动分布而存在差异。 行波通过沿着传播体集中空化气泡,可以得到比驻波更均匀的微粒子去除分布。

根据超声波照射产生的空化气泡以及高次谐波成分的观测,可以认为透过波导管侧面的声压为100kPa以h。 这里的空化在行波分布中不会产生压坏。 另外,由于可以期待微流式的微粒子去除效果,因此波导管型的微粒子去除有可能不伴随空化压坏而进行。 我们将探讨在波网上形成的光刻胶膜作为缺陷的成像膜使用的方法,可以认为,该方法不仅可以分析有无缺陷,还可以根据空化压坏引起的一个个孔缺陷分析压坏时的能量,微粒子去除率的测量,在用300mm片叶旋转清洗机进行的同时,通过使用药液氨过氧化氢水(APM),探讨了实用的微粒子去除的可能性。

咨询电话:400-873-8568

为您按需求定制个性化超声波清洁方案,全程360°服务